René Bertrand se souvient

Témoignage d’octobre 1998

Entre la chute de Louis-Philippe et l’avènement de Napoléon III, l’année 1850 porte le deuil d’Honoré de Balzac mais en contrepartie, donne à la France deux écrivains de talent : Guy de Maupassant et Pierre Loti. C’est en cette année là que Charles-Joseph Bertrand, employé aux tuileries Bourgeat de la Combe des Eparres, va se lancer dans l’aventure en montant sa propre fabrique de tuiles à Doissin.

René, dernier de la lignée Bertrand, âgé aujourd’hui de quatre-vingt deux ans, nous raconte l’épopée de la tuilerie. « Dès le début et pendant trois générations, les Bertrand ont produit des tuiles faites presque entièrement à la main et cuites au four à bois. On extrayait l’argile dans les marais tout proches de Doissin et on la stockait jusqu’aux premiers beaux jours, époque de l’année où l’on commençait la fabrication proprement dite.

La première méthode d’élaboration de la pâte à tuile ou à brique était assez rudimentaire. Dans un grand bac creusé à même le sol et tapissé de pierres taillées, on pétrissait l’argile additionnée d’eau jusqu’à obtenir un mélange homogène prêt à être moulé, séché et passé au four.

Plus tard, vers la fin du XIX° siècle, on utilisera un malaxeur activé par un cheval qui a notoirement amélioré la tâche. Au début du XX° on fera l’acquisition d’un moteur à pétrole dont le faible rendement ne donnera pas la satisfaction escomptée. Enfin, en 1923 (année de naissance de René Bertrand) on se dotera d’un moteur électrique de neuf chevaux qui facilitera le travail.

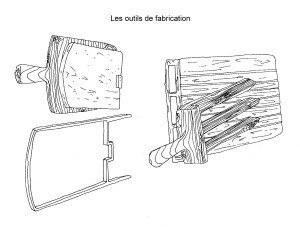

Pour ce qui est du façonnage, au début, il se faisait à la main sur des moules de bois. Plus tard, les presses à vis ont pris la relève et les tuiles en sortaient avec, en relief, la marque « Bertrand Doissin ». On fabriquait alors tuiles plates (mécaniques) ou creuses (dites romaines) qui, après moulage, devaient sécher avant cuisson, afin d’éviter un surplus d’humidité dans le four.

Dès que 14.000 tuiles avaient été moulées, on chargeait le four à la gueule, en obstruait l’entrée avec des briques réfractaires scellées de glaise et on commençait l’opération qui durait une centaine d’heures. Environ cinq-cents fagots de 2,50 m de long, étaient nécessaires. On se relayait jour et nuit pour les enfourner car il ne s’agissait pas de rater une cuisson qui n’était, par ailleurs, pas toujours réussie. Une fois le four refroidi, on empilait les tuiles et les briques avec soin pour les présenter à la vente.

Dès que 14.000 tuiles avaient été moulées, on chargeait le four à la gueule, en obstruait l’entrée avec des briques réfractaires scellées de glaise et on commençait l’opération qui durait une centaine d’heures. Environ cinq-cents fagots de 2,50 m de long, étaient nécessaires. On se relayait jour et nuit pour les enfourner car il ne s’agissait pas de rater une cuisson qui n’était, par ailleurs, pas toujours réussie. Une fois le four refroidi, on empilait les tuiles et les briques avec soin pour les présenter à la vente.

Les clients venaient eux-mêmes chercher ce dont ils avaient besoin, mais l’entreprise assurait aussi la livraison à domicile. C’est d’ailleurs à l’occasion de l’une d’elles, en 1866 à Ruy, que mourut Charles-Joseph Bertrand, fondateur de la tuilerie, écrasé par une charrette dont le cheval s’était emballé.

Quelques années avant la dernière guerre mondiale, en 1933, la tuilerie Bertrand n’étant plus rentable faute d’être modernisée, se voit contrainte de fermer définitivement ses portes »

Etude sur la Tuilerie de Doissin, en Dauphiné

Par l’Ecole d’Architecture de la Sure à Voiron, En 1999. Les lycéens de LP La SURE ont réalisé dans le cadre d’un concours du CES Rhône Alpes (3e prix) le relevé des batiments. Ils sont les auteurs des plans qui illustrent ce document.

La tuile est un élément constitué d’argile cuite dont l’invention est attribuée aux chinois.même. On la retrouve au II siècle avant JC à Chypre. Les Romains la diffusent dans tout leur empire où elle est un élément dominant dans la construction des bâtiments urbains. Cela n’avait pas échappé à Uderzo et Goscinny qui ont fait des toits en tuiles, des fondations et des montants de portes dans les immeubles romains dans « le domaine des dieux », épisode d’Asterix le gaulois.

Avec les Grandes Invasions (IVème et Vème siècles), elle disparaît sauf dans quelques réduits (Toulouse ou Ravennes). Au Moyen -Age, on la redécouvre sous deux aspects qui viennent de deux traditions différentes. La tuile canal qui s’est développé à l’ouest du Bas Dauphiné et s’utilise sur des toits à pentes faibles est le signe d’une influence méditerranéenne qui se diffuse à partir de la vallée du Rhône. La tuile écaillée est issue de l’expansion monastique qui l’associe à des matériaux à la fois complémentaires et concurrents : le bois, l’ardoise, la pierre et le Chaume.

Lorsque l’habitat rural devient plus stable et que les paysans dauphinois commencent à se fixer en des lieux permanents, la pierre et la tuile deviennent des matériaux recherchés mais que leurs prix rendent inaccessibles à la majorité de la population.. La première tuilerie retrouvée dans un texte local se situe vers Beaurepaire au XIVème siècle. Les paysans utilisaient des matériaux périssables trouvés sur place, quasiment gratuit et qu’ils pouvaient eux-mêmes mettre en œuvre.C’est ainsi que les galets vers les Chambarans et Saint-Jean de Bournay ou le Pisé dans les terres froides furent les éléments communs des bâtiments. En ce qui concerne les toits, cela est plus varié : le Bas-Dauphiné est un carrefour culturel en ce qui concerne les toitures. Issue de l’architecture monacale, à partir de la Grande Chartreuse et de ses filiales, on trouve la « maison dauphinoise » à haute toiture, à pente forte, à 4 pentes avec des tuiles écailles (forme arrondie). C’est l’influence dominante vers les Abrets. .Ensuite il y a vers Crémieu mais aussi vers l’Oisans et la Matheysine,une tradition de toiture avec des lauzes. Enfin dans nos régions, les toitures rurales ont été traditionnellement composées de Chaume. Ce nom regroupe tantôt de la paille de seigle tantôt des roseaux. Le dernier couvreur de toits de chaume, jean Louis Veyet, est décédé à Biol en 1971 ; il avait travaillé à Bizonnes, Eclose, Chabons, Badinières, Champier, Doissin et Charavines. D’ailleurs il reste deux toits en chaume dans cette dernière commune ; ils ont été refaits récemment. Un toit en chaume garantit la fraicheur en été et la chaleur en hiver. Il dure en moyenne 50 ans.

La disparition de la culture du seigle, la lutte contre les marais où les roseaux poussés ont peu à peu amené les habitants à utiliser les tuiles. En même temps l’urbanisation a développé un marché. Les villes importantes comme Grenoble interdisaient les toits en bois ou en chaume car le feu était une menace importante. D’autres part la tuile apportait un signe extérieur de richesse auquel n’étaient pas insensibles les paysans aisés.

Histoire de la tuile en Dauphiné

Les fabriques de tuiles étaient installées près des bois et des gisements d’argile. A cette époque le tuilier était un locataire à qui on fournissait les matières premières. « Le 3 décembre1683, noble Gabriel de Musin confie à Antoine Aynard Bardin, tuilier de Chélieu, la « tuilière » et le four à chaux qu’il vient de faire édifier à Charavines. Le noble de Musin lui procure gratuitement toute la terre et le bois dont il aura besoin, et lui fournit en outre l’usage d’une maison. En échange, Bardin doit remettre à son propriétaire la moitié de la production ». La technique utilisée à cette époque est la même que celle employée par la famille BERTRAND (voir Lithographie ci-dessous).

Une tuilerie suffisait Pour ravitailler les villages dans un rayon de 30 kilomètres

Au XXème siècle plus de 140 fabriques ont été créées. Cette fois, les tuiliers sont propriétaires de leur four. Leur clientèle est formée d’une majorité de paysans. Ceux-ci étant plus riches, investissent dans ce matériau plus noble. En 1845, le sieur Bourgeat demande au préfet l’autorisation de s’installer aux Eparres car dit-il, « les tuileries les plus proches sont à Ruy, La Tour Du Pin et Champier ». Il a pressenti un marché potentiel.

La tuilerie Bertrand

La monographie de cette famille d’artisans du Bas-dauphiné montre bien comment au cours du XIXème siècle, une famille ou plutôt un clan, solidaire a pu passer du statut de manouvrier à celui d’artisan indépendant, maitre de son outil de production et de son travail.

La famille Bertrand est originaire de Saint- Alban les Roches vers Bourgoin-Jallieu.. Charles Bertrand devint tuilier ou « thuilier » à Ruy. Son frère Claude Bertrand fut maçon et mourut en 1816. Le fils de ce dernier, Charles Joseph, fut embauché comme tuilier aux Eparres, chez Bourgeat. Ce dernier venait juste de s’installer car sa demande à la préfecture date de 1845. Le mariage et peut-être aussi le sentiment d’une période favorable encouragent Charles Joseph Bertrand à demander à son tour en 1850 l’autorisation de s’installer. Son projet est simple : il veut construire en face de son patron, au mas de la Combe, à l’intersection de la route nationale de Grenoble à Lyon et de la route qui conduit au village.Le Préfet n’y voit aucun obstacle si « la gueule » du four est au levant.

Comprenant que la proximité peut nuire à chacun, il part à Doissin (38). Il loue pendant un certain temps des terrains marécageux contenant de la glaise, fait construire un four et se met au travail. Grâce à la prospérité de son activité, il acheta ces mêmes terrains et fit construire plusieurs bâtiments adjacents servant à la fabrication, au séchage des produits et, situé à une dizaine de mètres, un bassin où était pétrie la matière première.

En 1861 une maison, qui est le domicile actuel du descendant, achève l’installation du clan : Le toit est encore recouvert en tuiles de Doissin. Lorsqu’il meurt en 1866, son épouse décide de poursuivre l’activité avec ses quatre enfants, et des manouvriers embauchés dans le village. Avec le décès d’une des filles et le départ de sa sœur comme religieuse, le noyau familial changea.

La seconde génération qui prenait les affaires en main était composée de deux frères, Jean Baptiste et Jean-Joseph, qui travaillèrent ensemble, aidés par leurs épouses jusqu’en 1930. Cette année marque un tournant pour la petite entreprise familiale. Trois décès successifs, les deux frères et le fils ainé, privent l’activité de bras. Il ne reste que deux enfants mineurs et des femmes. La tâche est trop dure et les connaissances techniques pas encore assez transmises. On essaie de perdurer mais au cours de l’année 1933, l’activité devint moins rentable. La fabrique dut fermer ses portes, après trois générations de Bertrand et un siècle d’activité.

Actuellement, un certain nombre des terrains qui appartiennent à la famille Bertrand sont loués à des particuliers.Les bâtiments formant la tuilerie sont la propriété de M. René Bertrand agriculteur en retraite et de son fils Gérard.

De la glaise à la tuile

L’extraction de la glaise se déroulait durant tout l’hiver des la mi-octobre. Le retrait de celle-ci s’effectuait en trois temps : Tout d’abord, il fallait enlever une couche de terre noire sur environ 30 cm, puis découper l’argile en cube avec une bêche à tête plate et la mettre dans un tombereau. Ensuite le tuilier acheminait son contenu grâce à un cheval au bord du site d’exploitation et le stockait, en plein air.

Dès les premières semaines du mois de mai, le cycle de la fabrication débutait. Les ouvriers commençaient par mettre la terre argileuse dans un bassin circulaire (bassin de pétrissage), en pierre, qui avait une profondeur d’environ 80 cm et un diamètre de 2,50m en son centre. La terre était pétrie avec les pieds, lorsque la petite entreprise connue ses premiers jours. Plus tard, les ouvriers furent remplacés par une roue mécanique activée par un cheval. Ensuite, il y a eu le malaxage mécanique.

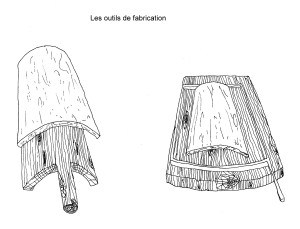

Une fois le malaxage terminé, l’argile prenait sa forme dans un moule créé par un forgeron, ou par une presse. Puis on lissait le dessus de la forme obtenue à la main. Ensuite, le premier moule était glissé sur un second qui donnait du volume à la tuile. Enfin, les tuiles devaient sécher pendant huit jours minimum, dans les bâtiments adjacents au four, sur des étagères ventilées naturellement.

Après, les tuiles étaient mises dans le four, les unes sur les autres et sur la tranche. C’est un four très spécifique, qui a été bâti par des spécialistes. Pendant quatre jours et quatre nuits la chaleur cuisait les tuiles. Les ouvriers faisaient une fournée par mois, soit 14 000 tuiles. Le foyer était alimenté tous les quart d’heure, avec deux fagots de charmille de deux mètres, achetés à des agriculteurs et stockés à proximité du four ; le personnel se relayait la nuit pour alimenter celui-ci. Les tuiles refroidissaient pendant huit jours, avant qu’on les sorte une par une du four. La cuisson leur donnait une couleur rouge. Pour savoir si elles étaient bien cuites, il suffisait de leur donner un petit coup de marteau : elles rendaient un son clair si elles étaient bien cuites, ou un son grave si elles ne l’étaient pas assez. Puis elles étaient entreposées à l’extérieur en attendant d’être achetées par les villageois des alentours.

Et ce cycle s’arrêtait à la mi- octobre pour redémarrer au début de mai.

La production était assez diverse pour l’époque, et s’intégrait bien avec les demandes de la région. Celles qui devaient se vendre le mieux étaient les tuiles romanes. La tuilerie exploitait également la brique réfractaire et la brique alvéolaire, ainsi que du carrelage de terre cuite, que l’on retrouve encore, de nos jours dans certaines églises des alentours.

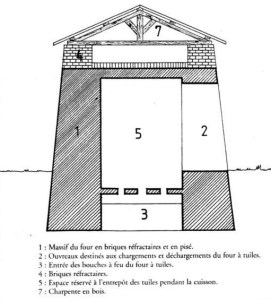

Le four à tuile

Fabriqué par des personnes spécialisées, le four ressemble à un tronc de pyramide, facilitent la circulation de la chaleur à l’intérieur de celui-ci.

Ses murs sont composés de deux parties : à l’extérieur, des pierres taillées en granit forment les angles. Des pierres quelconques complètent la façade et rendent les murs plus résistants (Voir coupe horizontale B-B).

A l’intérieur, les murs ainsi que le sol du four sont en briques réfractaires, qui restituent la chaleur (Voir coupe verticale A-A).

Autrefois, une cave permettait d’accéder à deux canaux parallèles voûtés (Voir coupe verticale A-A.) où l’on insérait les fagots de bois pour alimenter le feu. Ils ne sont plus apparents à ce jour. On peut aussi voir apparaître une troisième voûte dans la partie cuisson du four.

Le four n’ayant pas de porte, les ouvriers fermaient l’entrée de celui-ci avec des briques enduites de terre grasse pendant la durée de la cuisson (voir coupe verticale C-C.)

Quant au toit, il est formé de deux pans, couvert de tuiles « canal »

Les outils de fabrication

|

|

Conclusion

Ce patrimoine méritait d’être étudié. Les TCT (Terminale Construction Topographie) ont donc fait un relevé précis des lieux et des bâtiments, participant à la construction de la mémoire collective et locale.

Tuilerie-briqueterie Lambert

Tuilerie-briqueterie Lambert